Публикации

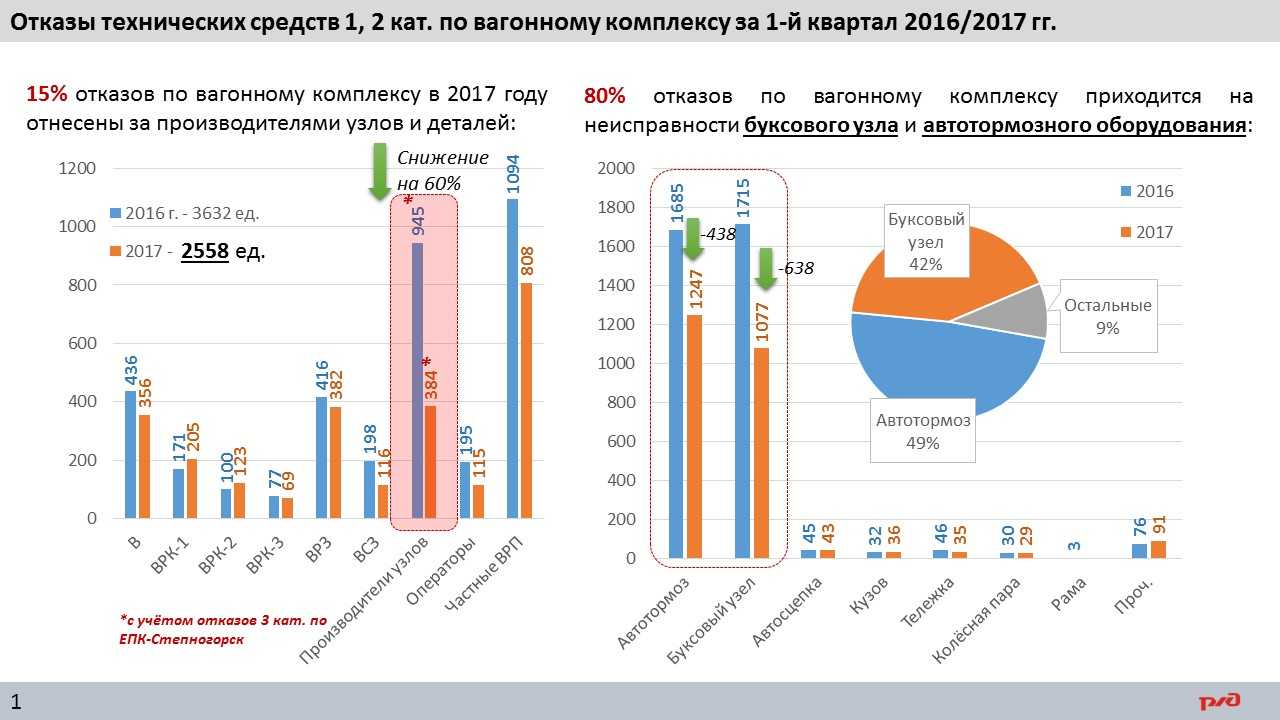

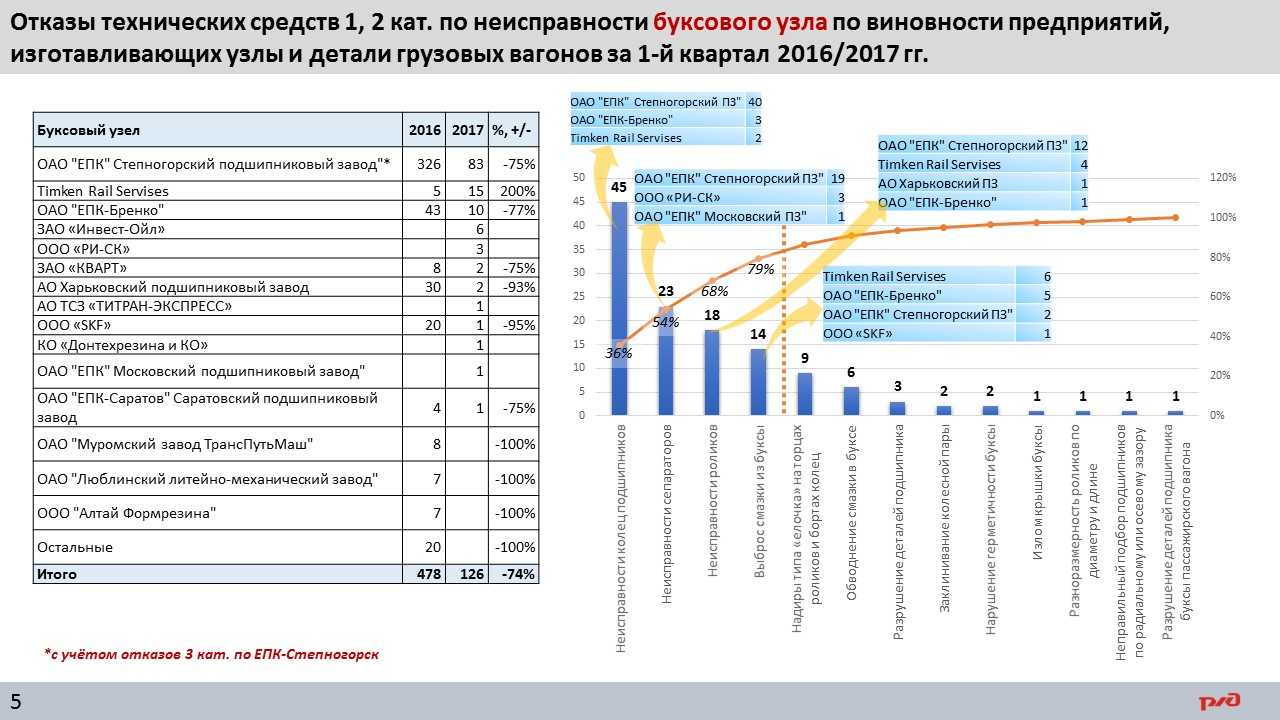

Влияние качества изготовления узлов и деталей грузовых вагонов на стабильность перевозочного процесса на сети железных дорог (26.04.17)

Ремонт подвижного состава по правилам (05.07.16, "Гудок")

Проблемы технического регулирования в области эксплуатации тормозного оборудования подвижного состава обсудили участники заседания научно-технического совета ассоциации «АСТО», прошедшего в конце июня на площадке МТЗ ТРАНСМАШ, в работе которого принял участие вице-президент НП «ОПЖТ» Владимир Матюшин.

Как отметил председатель ассоциации, генеральный директор ОАО МТЗ ТРАНСМАШ Николай Егоренков, в последнее время в нашей стране значительно выросло число предприятий, осуществляющих ремонт вагонов и локомотивов. Создаются локомотиво- и вагоноремонтные сервисные компании, работают 21 вагоноремонтный завод и контрольные пункты автотормозов в депо всех видов.

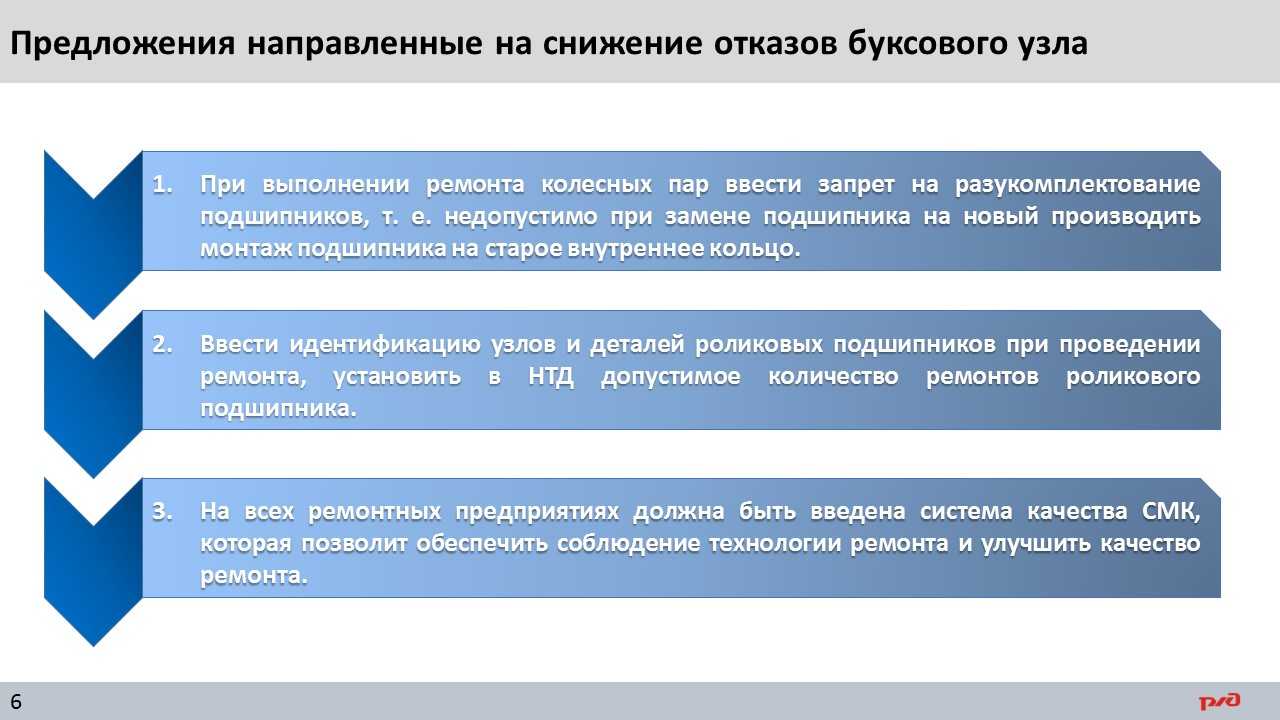

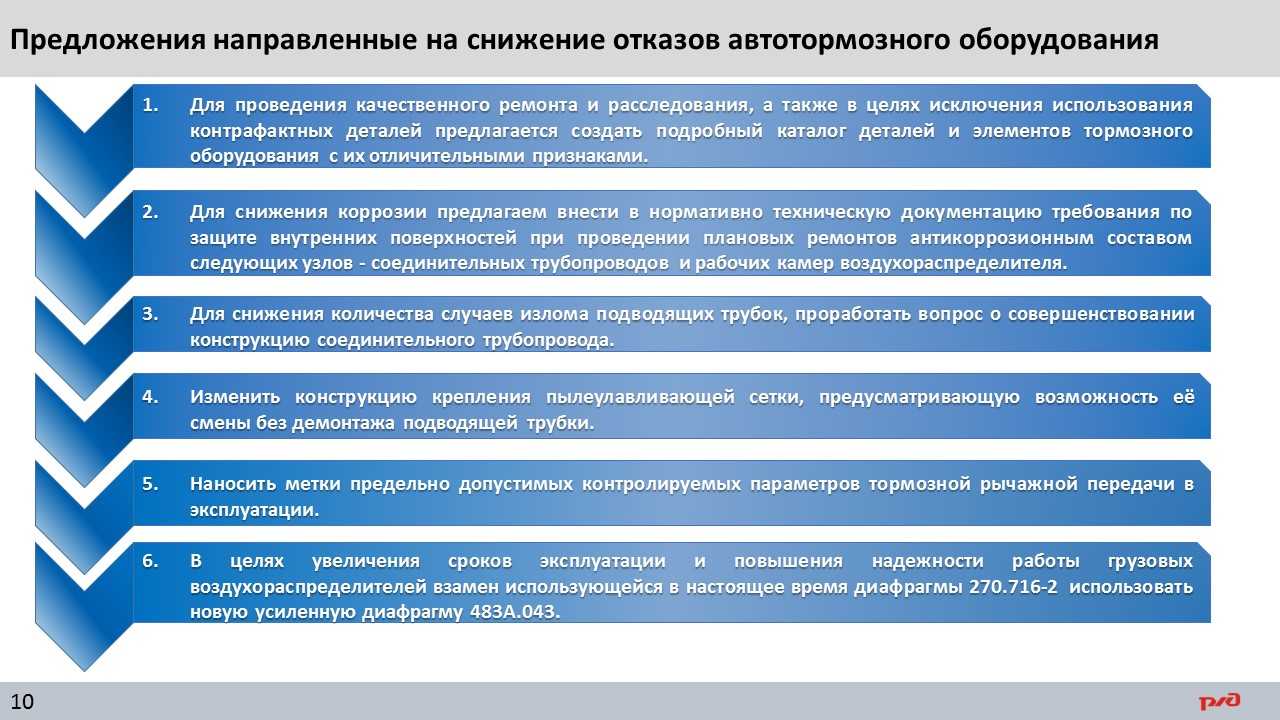

Однако выполнение ими технологических операций не всегда отвечают современным требованиям. На многих предприятиях не хватает квалифицированных специалистов, по-прежнему довольно часто вместо оригинальных запасных частей используют контрафактные. Наконец, практически ни в одном ремонтном предприятии нет конструкторской документации, разработанной производителем тормозного оборудования. Вместо нее применяются давно устаревшие инструкции и пособия. В этой связи мы поддерживаем вносимые Минтрансом РФ изменения в Правила технической эксплуатации железных дорог Российской Федерации, предусматривающие на ремонтных предприятиях наличие конструкторской документации, актуальность которой подтверждена действующим договором абонентского обслуживания с разработчиком, в объёме эксплуатационных и ремонтных документов на объект, в отношении которого осуществляется ремонтная деятельность.

По мнению Николая Егоренкова, решить проблему поможет переход на техническое обслуживание тормозных приборов на базе создаваемых на сети дорог сервисных центров. Кроме того, нужно чаще проводить аттестацию предприятий по ремонту подвижного состава с привлечением представителей компаний-производителей.

В свою очередь вице-президент НП «ОПЖТ» Владимир Матюшин предложил активнее заключать контракты жизненного цикла при поставках оборудования подвижного состава, в которых требуется четко указывать ответственность ремонтных предприятий за установку контрафактных деталей. При обнаружении подобных фактов вагоны и локомотивы не должны получать гарантию на выполненные работы. Наконец, к проверке ремонтных предприятий надо активней привлекать представителей Ространснадзора, что усилит контроль за качеством обслуживания подвижного состава.

Андрей Владимиров /05.07.16, Гудок/

Безопасное передвижение

Передвинуть группу груженых вагонов уже сегодня можно без локомотива.

Недавно инженеры ПКБ ЦВ ОАО «РЖД» предложили вагонникам мобильное автономное устройство для передвижения вагонов, которое позволит уменьшить время простоя подвижного состава в эксплуатационных, ремонтных депо и сортировочных станциях.

При проведении ремонта вагона часто требуется его перестановка. Обычно ремонтники, в случае отсутствия локомотива, двигают подвижной состав лапой. Способ простой, но не всегда эффективный. Гружёные вагоны зачастую не всегда поддаются подобному методу. При этом альтернативы у вагонников нет.

Сегодня на помощь пришли новые технологии. Мобильное автономное устройство способно толкать вагон или даже группу вагонов, которые не удавалось сдвинуть всей бригадой. «При испытаниях нам удавалось двигать нашим устройством девять порожних вагонов по ровному пути. И два – три гружённых», – подчеркнул мастер участка экспериментального цеха ПКБ ЦВ ОАО «РЖД» Владимир Юлин.

Транспортёр, управляемый оператором, обеспечивает перемещение толкателя к месту работы. Полный привод и колёса из литой резины способствуют хорошей проходимости машины по пересечённой местности. Грузовая платформа транспортёра может быть использована для перевозки небольших деталей (автосцепки, пружин, клиньев, ящиков, досок и т.п.). Устройство устанавливается на открытый рельс, упирается в колёсную пару вагона и соединяется с транспортёром двумя длинными шлангами, которые и питают само устройство. Сам толкатель состоит из двух гидрозажимов, которые поочерёдно плотно цепляются за головку рельса. Зажимы соединены горизонтальным гидроцилиндром.

«Мобильное устройство это не замена локомотиву. Это лишь дополнительная возможность вагонникам самостоятельно передвинуть подвижной состав на небольшое расстояние. При этом не требуется использование маневрового локомотива», – рассказывает начальник экспериментального цеха ПКБ ЦВ ОАО «РЖД» Александр Куликов.

Тридцать пять единиц устройства толкателей вагона, производства ПКБ ЦВ ОАО «РЖД», успешно работают на всех дорогах страны. Одна из таких машин перемещает вагоны в эксплуатационном депо станции Юдино Горьковской железной дороги. Работники депо уже сегодня приводят положительный экономический эффект от использования устройства передвижения вагонов. «Внедренный мобильный комплекс для передвижения вагонов в пункте текущего отцепочного ремонта (ТОР) снижает потери времени на маневровые работы. Предполагаемый эффект от внедрения – сокращение времени простоя вагона в ремонте на 2 часа составляет 80 руб., из расчета пропускной способности ТОР – 25 ваг/сутки. По приблизительным подсчётам экономический эффект составляет 730.000 руб. в год», – заявляет инженер-технолог эксплуатационного вагонного депо станции Юдино Андрей Ильин.

«Локомотив, в отличие от устройства передвижения вагонов имеет множества функций. Но на станциях, где существует проблема нехватки тягового состава, мобильное автономное устройство передвижения вагонов улучшит ситуацию», – подчеркнул он.

(июнь 2014, Загрузить )